HORGANYZÁS MÉRETKORLÁT NÉLKÜL; TERMIKUS FÉMSZÓRÁS: CINKSZÓRÁS, ALUMÍNIUM FÉMSZÓRÁS, HOMOKSZÓRÁS. WWW.METALSPRAY.HU

MŰEMLÉK KOVÁCSOLTVAS KAPUK, KERÍTÉSEK, ERKÉLYKORLÁTOK FELÚJÍTÁSA TERMIKUS FÉMSZÓRÁS, CINKSZÓRÁS, ALUMÍNIUM SZÓRÁS TECHNOLÓGIÁVAL. WWW.METALSPRAY.HU

Társaságunk, az R-Trade Kaputechnika Kft. különösen nagy tapasztalatokkal, referenciákkal rendelkezik kiemelt fontosságú, magas értéket képviselő

MŰEMLÉK KOVÁCSOLTVAS SZERKEZETEK KORRÓZIÓVÉDELMI FELÚJÍTÁSA

területén. Elérhetőségem: Redele György, redele@gmail.com ; Mobil: 30/9360183. Új weboldal további részletek, projektek , a Termikus Cinkszórás, Alumínium fémszórás, korrózióvédelem eléréséhez, videók: WWW.METALSPRAY.HU

Az alábbiakban néhány referenciamunkán keresztül bemutatom a technológiát, a munkafolyamatokat, a várható eredményt . (A technológia részletesebb leírásáért görgessen lejjebb.)

Lássuk a példát: az alábbi fotók mutatják az erősen korrodált, korábban több rétegben festett, lebontott szerkezeteket, egy felújítás közbeni állapotot és a végeredményt.

A LEGOLCSÓBB KORRÓZIÓVÉDELMI TECHNOLÓGIA KORRÓZIÓS ÉLETTARTAM/ KÖLTSÉG KALKULÁCIÓVAL !!

És egy még elrémísztőbb állapotú kovácsoltvas elem:

Kovácsoltvas erkélykorlát elemek homokszórást követően:

A homokszórással megtisztított felületet termikus alumínium-, vagy cinkszórással, horganyzással kezeljük:

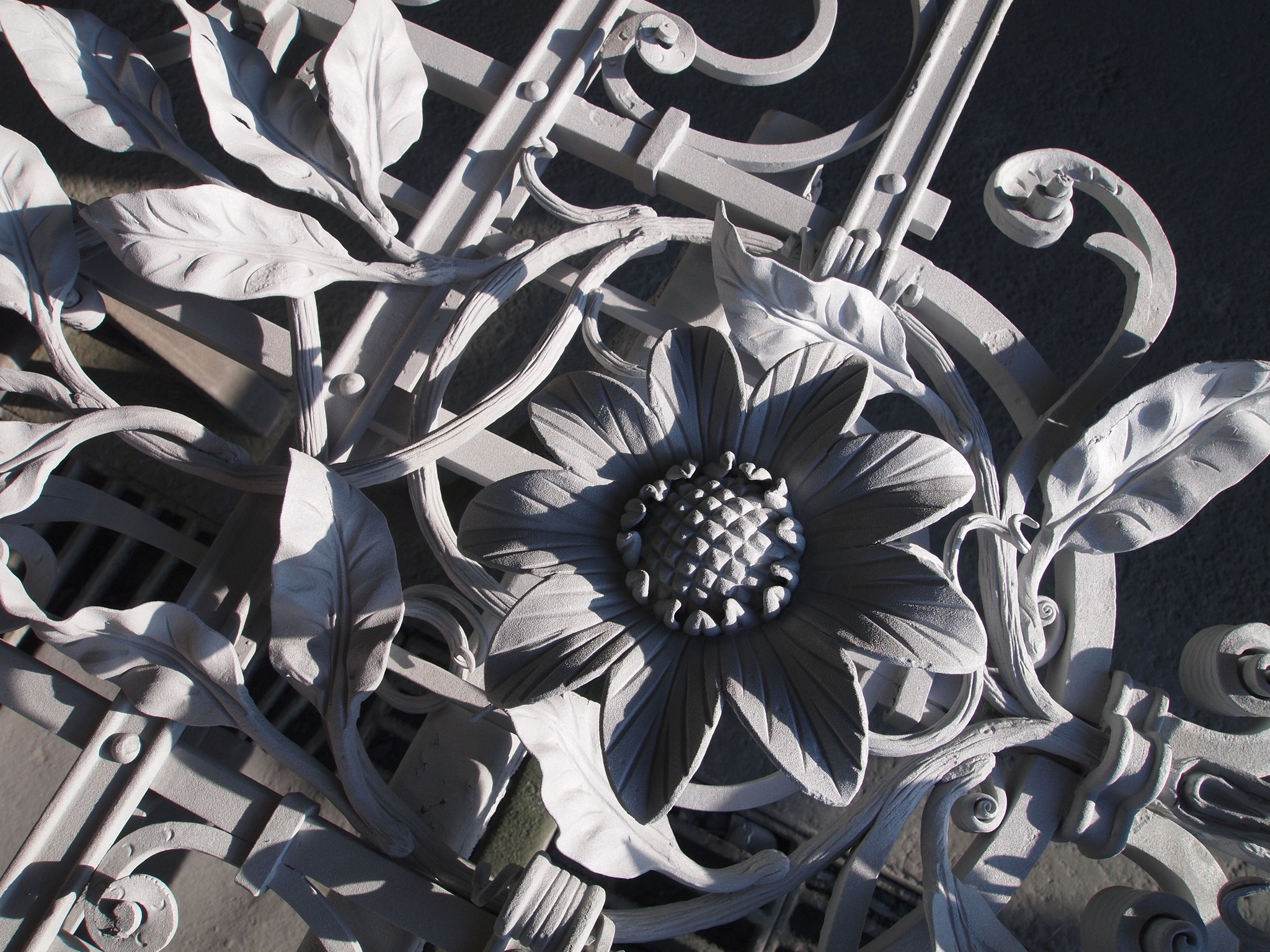

A fehéres szín az alumínium fémmel szórt felületet mutatja. A horganyzásunk színe kissé szürkébb. A horganyzott felületet két komponensű epoxi bázisú alapozóval kezeljük:

Fent a "pórustömítő" alapozóval kezelt felület.

És íme a végeredmény: az erősen korrodált kovácsoltvas szerkezet megújult, termikusan szórt alumínium fém bevonattal védve a korrózió ellen.

A korrodált műemlék kovácsoltvas kapuk, kerítések, erkélykorlátok felújításának lépései: Homokszórás, fémszórás (cinkszórás, alumínium szórás), epoxi bázisú alapozó festés és színrefestés. Részletesebb műszaki információk az eljárásról:

HOMOKSZÓRÁS: A fémszórás céljára megfelelő felület előkészítése homokszórással történik. Valójában azonban mi a homok helyett Al2O3, azaz alumínium-oxid, magyarul korund szemcsét használunk. Ennek a szóróanyagnak (abrazív) az előnye bármely más kvarchomokkal szemben a sokkal nagyobb tisztaság, a szemcsék nagy keménysége (MOSE-szerint 9 körüli, míg a gyémánt keménysége a 10-es) miatt magasabb a termelékenység, az EN ISO 2063 szerint megkívánt Sa3-as felületi tisztaság és Ry 50-100 µm felületi érdesség precízebben valósítható meg.

A felület előkészítését indokolt esetben két lépésben is végezzük:

- erősen korrodált felületek esetén (lásd a fenti kovácsoltvas erkélykorlát esetét) folyamatos üzemmenetben működő fém szemcseszóró berendezéssel, négy szórófejjel, acél szemcsével, eltávolítjuk a felületről az oxid-, és a régi festékrétegek túlnyomó részét.

- Az így előállított felületi minőség a későbbi fémszórás céljából elégtelen. Ezt követően alkalmazzuk a fent leírt korundszórást (vagy homokszórást).

Mutatom a fémszemcse szóró berendezést és a szórás eredményét:

Kissé hibás, még tisztítatlan részeket tartalmazó, elégtelen érdességű felület:

Majd minden mm2 felület újra kezelésre kerül. A fent részletezett korund szemcse szabadsugaras, kézi szórássával megfelelő érdességet ( Ry 50-100 µm ) és felületi tisztaságot érünk el (Sa3).

Fenti fotó a szabadsugaras, kültéri homkszórást mutatja. Ilyen esetben kvarchomokot alkalmazunk. Az alábbi fotón zárt szórókamrás felülettisztítást látunk. Ebben az esetben korund, Al2O3 szóróanyagot alkalmazunk.

Sa3-as felületi tisztaságú, megfelelő érdességű felület:

Termikus fémszórással, Arc Spray technológiával előállított alumínium fém bevonatot látjuk:

Flame Spray eljárással kialakított alumínium fém bevonat:

TERMIKUS FÉMSZÓRÁS: Acélszerkezetek korrózió elleni védelme céljából nagyüzemi körülmények és feladatok esetén leginkább cink (Zn), magyarul horgany, alumínium (Al) és ezek ötvözetei alkalmazhatóak. Társaságunk mindhárom anyagminőséget, sőt ezen túl az un. Pseudo-alloy ötvözetet is nagy gyakorlattal alkalmazza.

A fém bevonat kialakítása céljából Flame Spray ( az alapanyagot oxigén és propán gázok segítségével megolvasztó) és Arc Spray (elektromos áram alkalmazásával olvasztó) berendezéseket használunk, az aktuális feladatnak megfelelően.

Kötésszilárdság. Az Arc Spray berendezésünk megközelítőleg 6000 Celsius hőmérsékleten elgőzölögteti a fémet, melyet 6 bar nyomású levegő segítségével 200 m/s sebességgel "rálövünk" az előkészített fém felületre. Ennek következtében rendkívül nagy kötésszilárdságú (jól tapadó) korrózióvédő fém bevonatot huzunk létre. Míg egy jól előkészített és végrehajtott festési művelet során 2 MPa kötésszilárdság jön létre, addig a Flame Spray berendezésünkkel 8-16, az Arc Spray berendezésünkkel 30-31 Mpa felszakítósziárdságot is elérünk alumínium fém szórása esetén. Ez rendkívüli: gyakorlatilag majdnem "leszedhetetlen" a vas alapanyag felületéről .

Porozitás. Újabb fontos bevonati jellemző, ami jó is és rossz is. A kialakított bevonat mikroporózus. Ha vékony, 50-150 mikron fém rétegvastagságot viszünk fel és azt a továbbiakban nem alapozzuk és festjük, a fém rétegen a korróziót előidéző elektrolit (vízpára) átszivároghat (átdiffundál) korróziót okozva. Ellenben, a porozitás nagyon jó, hasznos dolog, mert, ha a fém réteget pórustömítés céljából alapozó festékkel vonjuk be, akkor az beleszivárog a fém pórusokba, nagymértékben növelve a korrózió elleni védelmi képességet.

Tetszőleges rétegvastagság kialakítása. Az eljárással tetszőleges fém bevonati rétegvastagság hozható létre, akár 1-3 mm is ! Ha a rétegvastagságot 150-200 µm fölé emelem, akkor a bevonat alapozó nélkül is meggátolja az elektrolit behatolását.

PÓRUSTÖMÍTŐ ALAPOZÁS: Célja, hogy a porózus fém réteg pórusait egy vékony (folyós, alacsony viszkozitású) festékréteggel tömítsük el. Erra leginkább 2K-s (két komponensű) epoxi gyanta alapú festékeket alkalmazunk. Ezzel, a fém bevonat önmagában is magas korrózió elleni védőképességét megnöveljük.

FEDŐ FESTÉKBEVONAT: Az alapozott rétegre leginkább 2 K-s, PU (poliuretán) , UV álló fedőfestéket szórunk fel egyészt esztétikai, másrészt korróziós élettartam növelés célból.

A FENTI ELJÁRÁS, TECHNOLÓGIA ALKALMAZÁSÁVAL LÉTREHOZUNK EGY MAGAS KORRÓZIÓS ÉLETTARTAMOT BIZTOSÍTÓ BEVONATOT.

A vonatkozó szabványok szerint, megfelelően vastag rétegek kialakítása mellett, az eljárással az igen agresszív tengervízi korróziós környezetben is elérhető a 30-40 év korróziós élettartam.

Figyelem ! Az eljárás csak szórással elérhető felületek korrózió elleni védelmére alkalmazható, ezért a korrrózióvédelmi technológia kiválasztása gondos előkészítést igényel.

MŰEMLÉK KOVÁCSOLTVAS KAPUK, KERÍTÉSEK, ERKÉLYKORLÁTOK FELÚJÍTÁSA TERMIKUS FÉMSZÓRÁS, CINKSZÓRÁS, ALUMÍNIUM SZÓRÁS TECHNOLÓGIÁVAL. WWW.METALSPRAY.HU - Kapcsolódó képek